粉體行業在線展覽

粉體行業在線展覽

·

面議

·

1866

金屬鎂煅白生產線

產品詳細介紹:

冶煉技術,皮江法煉鎂工藝過程主要包括:

(1)白云石煅燒:將破碎成∮30~40mm的白云石在回轉窯中加熱至1100~1200℃,燒成煅白(MgOCaO)。

(2)球磨機球磨:分別將煅白后的白云石、硅鐵、螢石磨成100目以上的細粉。

(3)配料制球:將煅白、硅鐵粉和螢石粉計量配料、粉磨,然后壓制成球。

(4)還原:將料球在還原罐中加熱至1200+10℃,在13.3Pa或更高真空條件下,保持8~10小時,氧化鎂還原成鎂蒸氣,冷凝后成為粗鎂。

(5)精煉鑄錠:將粗鎂加熱熔化,在約710℃高溫下,用熔劑精煉后,鑄成精鎂。

我公司專業總包白云石、菱鎂石、蛇紋石煅白生產線及破碎粉磨設備。

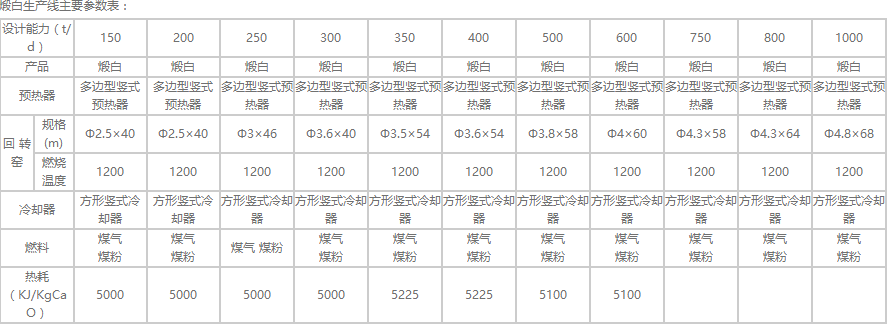

煅白生產線主要由豎式預熱器、回轉窯、豎式冷卻器三大主機和煤粉制備系統組成。

破碎合格的白云石存放在料倉內,經提升機提升并運入預熱器頂部料倉。預熱器頂部料倉,由上下2個料位計控制加料量,然后通過下料管將白云石均勻分布到預熱器各室內。

白云石在預熱器內被窯尾高溫煙氣加熱后,經液壓推桿推入回轉窯內,白云石在回轉窯內經1100-1200°C高溫煅燒,燒成煅白(MgOCaO)進入冷卻器,在冷卻器內被鼓入的冷空氣冷卻到100°C以下排出。經熱交換的熱空氣進入窯內。窯尾廢氣在經空氣冷卻器冷卻后進入袋式除塵器,進入煙囪。

二、設備介紹

1、豎式預熱器

預熱器頂部設有一個料倉,料倉上設有料位計控制料層高度;料倉和預熱器本體之間設有溜料管,將白云石送入預熱器內,并起料封作用,防止冷空氣進入預熱器內。原料進入預熱器,利用窯內煅燒后放出來的高溫廢氣朝進料方向逆向流動,進行充分的熱交換,將物料均勻預熱,借助各個液壓推桿依次推至窯內,達到縮短物料在窯內煅燒時間的目的,熱交換后的煙氣,經除塵器處理后排入大氣.

2、回轉窯

回轉窯是活性白云石的關鍵設備,由筒體、傳動裝置,托、擋輪支承裝置,窯頭、窯尾密封,窯頭罩及燃燒裝置等部分組成。 回轉窯筒體是受熱的回轉部件,采用優質鋼板卷焊制成,與水平呈一定的斜度,整個窯體由托輪裝置支承,并有控制窯體軸向竄動的機械或液壓擋輪裝置。傳動裝置通過設在筒體中部的齒圈使筒體按要求的轉速回轉。傳動部分除設置配套直流或變頻調速主電機的主傳動外,還設置了為保證在安裝和維修及主傳動電源中斷時仍能使窯體慢速轉動、防止窯體變形的輔助傳動裝置。為防止冷空氣進入和煙氣粉塵溢出筒體,在筒體的進料端(尾部)和出料端(頭部)設有可靠的窯尾和窯頭復合魚鱗片密封裝置。 工程上采用直徑較大、窯長較短的窯型,既減少了窯體上下竄動幅度、延長窯內結圈周期又節約了占地。

回轉窯是煅白的關鍵設備,由筒體、傳動裝置,托、擋輪支承裝置,窯頭、窯尾密封,窯頭罩及燃燒裝置等部分組成。

3、豎式冷卻器

經過回轉窯煅燒的高溫物料流入鑲有耐火材料的豎式冷卻器。冷卻器內分為四個冷卻出料區域,每個區域出料速度可根據料溫單獨控制。冷卻器中均勻分布有中心風帽和分室冷卻帽,風帽經管道與風機連接,堆積覆蓋在風帽上的料層沿風帽母線向下灑落,并與經風帽各層氣孔釋出的冷空氣逆向接觸,完成熱交換。冷卻至80℃+環境溫度的物料在振動卸料機的作用下逐漸排出冷卻器.被加熱的空氣直接由窯頭罩進入回轉窯,作為二次空氣參與燃燒。冷卻器沒有運動部件,結構簡單,冷卻效果好,設備維修量少。