粉體行業在線展覽

粉體行業在線展覽

激光固化陶瓷3D打印設備

面議

奇遇

激光固化陶瓷3D打印設備

1924

一、產品參數

該型號的全稱是:Adventure-3D-ZJ-Printer選擇性激光固化“雙缸-供料-刮料”陶瓷3D打印設備,該產品目前根據成型空間大小,分為2個型號,

1.1參數配置如下表:

設備名稱 | 選擇性激光固化陶瓷3D打印設備 | |

配置型號 | Adventure-3D-ZJ-Printer-90 | Adventure-3D-ZJ-Printer-120 |

設備尺寸-長寬高(mm) | 600mm*440mm*1680mm | |

成型空間直徑(φ)*高度(mm) | φ90mm*H90mm | φ120mm*H120mm |

成型特點 | “雙缸-供料-刮料” | “雙缸-供料-刮料” |

供料-成型軸傳動結構 | P級靜音模組 | P級靜音模組 |

供料-成型軸重復定位精度 | ≤±5μm | ≤±5μm |

電機型號 | 高牛力伺服步進 | 高牛力伺服步進 |

刮料傳動結構 | GT2同步帶(預緊) | GT2同步帶(預緊) |

導軌型號 | MGN12 | MGN12 |

層厚分辨率 | ≤5μm | ≤5μm |

漿料-固含量: | (氧化鋯為參考)不低于50 vol.% | (氧化鋯為參考)不低于50 vol.% |

文件支持格式: | STL格式 | STL格式 |

2D振鏡重復精度 | 8μRad | 8μRad |

2D振鏡零點漂移 | ≤8μRad/℃ | ≤8μRad/℃ |

2D振鏡比例漂移 | ≤5PPM/℃ | ≤5PPM/℃ |

掃描速率 | ≤2000mm/S | ≤2000mm/S |

紫外光波長 | 405nm | 405nm |

紫外光斑大小 | ≤100μm | ≤100μm |

紫外激光功率 | 150mw | 150mw |

掃描速率 | ≤2m/S | ≤2m/S |

1.2關于激光功率、打印精度和層厚的說明:

掃描速率一致的情況下:功率越大,精度越低,層厚越厚,效率越高。(100μm層厚是25μm層厚效率的5倍,打印時間縮短到1/5)

ZJ-90 、ZJ-120設備默認配150 mw 功率激光器。

150mW激光,在掃描速率1.5m/S時,**可實現對氧化鋯漿料≤30μm層厚的固化打印,氧化鋁漿料≤60μm層厚固化打印,**功率的時候精度可保證0.120mm以內(增加光斑半徑一半的衍射)

300mW激光,在掃描速率1.5m/S時,**可實現對氧化鋯漿料≤60μm層厚的固化打印,氧化鋁漿料≤100μm層厚固化打印。**功率的時候精度0.2mm(增加光斑一倍的精度尺寸)

600mW激光,在掃描速率1.5m/S時,**可實現對氧化鋯漿料≤80μm層厚的固化打印,氧化鋁漿料≤120μm層厚固化打印。(增加光斑一倍的精度尺寸)

可以選配300mW、600mW(選配增加費用,但是精度會降低,好處是增加固化深度,難以固化的材料建議采用高功率激光)

1.3設備整機圖

圖1 Adventure-3D-ZJ-Printer-陶瓷刮料3D打印設備

二、“雙缸-下沉-刮料”陶瓷3D打印設備產品特點:

2.1 單次投料量少

Adventure-3D-ZP-Printer-該設備采用“雙缸-下沉-刮料”結構,供料和成型面積比例1比1,該結構可以根據實際打印模型大小,自行選擇加入陶瓷光敏漿料量,漿料加入量略大于成型缸面積乘以打印樣品高度即可,只低只需60mL漿料即可開始打印,適用于新型陶瓷材料3D打印研究。

2.2 快速回收,易清潔

采用雙缸結構在打印完畢之后可快速實現高粘度漿料回收,只需要講收料缸內部漿料用鏟刀鏟進供料缸即可,易清潔,易換料。

2.3 高粘度陶瓷光敏漿料

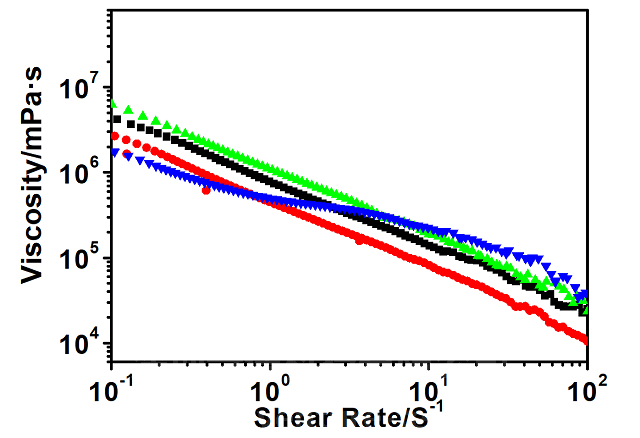

采用“雙缸-下沉-刮料”結構相對于上拉型和下沉型陶瓷3D打印設備來說,漿料流動性要求要低的多,即使像牙膏狀、流動性差的漿料,也可借助刮刀刮平,無需自動流平,開始打印。圖1 顯示了雙缸-下沉-刮料”陶瓷3D打印設備所兼容的多種高粘度陶瓷光敏漿料的剪切稀化流變性能測試圖,漿料的靜態粘度高達5000Pa·S以上,動態粘度剪切速率在10S的時候也可以達到100Pa·S以上。

圖3 多種較高粘度的陶瓷光敏漿料剪切稀化圖

2.4 高陶瓷固含量

由于對于光固化陶瓷漿料來說,陶瓷固含量的提高,對應一定是粘度的提高,粘度過高將無法自動溜平,進而影響打印效果。我們“雙缸-下沉-刮料”陶瓷打印設備,將在相同條件下有效提高陶瓷漿料的陶瓷含量。目前,我們已經實現了對54vol%以上氧化鋯,陶瓷固含量漿料的打印。

2.5 高燒結致密度、強度。

陶瓷3D打印之后的陶瓷坯體要經過排膠燒結才能成瓷,陶瓷固含量越高,對應粘度越高,越難打印,但是可燒結性能越好。圖2顯示了采用同樣型號的樹脂和氧化鋯,配置的不同固含量的漿料同樣的激光功率、掃描速率、層厚,打印出來的陶瓷坯體,在同樣排膠工藝、燒結工藝的燒結效果。圖2左是43vol%(81wt%),和圖2右54vol%(86.5wt%)。可以看到,由于樹脂含量過高,排膠燒結過程中樹脂分解過程會有大量的氣體排出,造成燒結裂紋,但是高固含量的坯體燒結過程中可以完整排膠,沒有任何裂紋出現。

圖4 不同陶瓷固含量燒結對比圖

2.6 高精度、上投光

在采用“提拉式結構”的陶瓷打印設備在打印過程中,由于陶瓷粉不透光性,紫外光在XY平面衍射加劇,同時紫外光需要穿透離型膜和支撐玻璃板過程中,需要進行“二次反射”和“二次固化”,會造成坯體固化邊緣模糊、精度降低等現象,極大的降低打印精度;而采用下沉結構的光固化陶瓷打印設備完全不存在此類問題,可以有效提高打印精度,保證打印成功率。有效避免離型膜、透光玻璃“二次反射”。圖5顯示了傳統上拉結構打印過程中“二次反射”和“二次固化”示意圖。

圖5“提拉式結構”的陶瓷打印設備打印過程中“二次反射”和“二次固化”示意圖。

三、陶瓷3D打印技術特點橫向對比

目前,常見的陶瓷打印設備主要有上拉型,下沉型和下沉刮料型。無論那種技術類型,光源都可以選擇面投影或者激光掃描方式。下表對各個技術進行了技術特點橫向對比,圖6顯示了提拉、下沉和刮料陶瓷3D打印原理對比圖。

設備類型 | 主要特點 | 漿料粘度 | 固含量 | 單次投料量 |

上拉 | 粘度低,固含量低,容易拉斷模型,粘不上底板,“二次反射”造成邊緣模糊,精度差 | *低 | *低 | 少 |

下沉 | 粘度比較低,固含量比較低,無“二次反射”,單次投料量多,不適合做實驗研究。 | 較低 | 較低 | 多 |

下沉刮料 | 粘度高,固含量高,無“二次反射”,漿料不需要流動,通過刮刀刮平, | 高 | 高 | 適中 |