粉體行業在線展覽

粉體行業在線展覽

YT

10-20萬元

科達

YT

3941

含銅污泥入立式燒結機,經1000℃左右的焙燒及預還原,形成燒結塊;燒結塊入熔煉爐得到粗銅

摘要:含銅污泥入立式燒結機,經1000℃左右的焙燒及預還原,形成燒結塊;燒結塊入熔煉爐得到粗銅。

關鍵詞:燒結機 焙燒 預還原 燒結塊 銅污泥 資源化回收

引言

含銅電鍍污泥主要產生于金屬基本工業之表面處理、印刷電路板業、電鍍業及電線電纜業廢水處理過程中產生的銅泥。電鍍銅廢液中銅離子的濃度一般為幾十mg/L,高則上百mg/L以上。化學沉淀法通過調節廢水的pH值和加入混凝劑,使廢水中的銅等重金屬形成氫氧化物沉淀,形成的沉淀物就是含銅電鍍污泥。壓濾后的濾餅含水率一般在75%~85%,屬于偏堿性質,pH值在6.70~9.77之間,顏色有棕黑色、棕色、棕黑色、墨綠色等,其水分、灰分含量均很高,水分一般在75%~90%之間,灰分均在76%以上,泥餅中銅等金屬含量約為3%~9%,主要以Cu(OH)2的形式存在。含銅污泥中的銅、鎳、鋅和鉻等重金屬的氫氧化物是一種非穩定狀態,如果隨意堆放,在雨水淋溶作用下,重金屬有可能再溶出而污染土壤或地下水造成環境生態的危害,因此該重金屬污泥一般均歸類為危險廢物。在《國家危險廢物名錄》(自2008年8月1日起施行)中的廢物類別為HWl7與HW22。由于重金屬污泥的成分與天然礦產相近,且金屬品位遠高于礦產開采品位(開采品位百分之零點幾),若能以礦物化技術將重金屬污泥形成適合分選冶煉的礦物型態,再利用已經成熟的冶煉技術將銅、鎳金屬資源回收,則既能降低污泥對環境的危害,又降低了金屬資源的持續耗竭。

1電鍍污泥資源化回收技術

目前國內外有關重金屬污泥資源化回收技術主要有置換電解、浸漬置換、氨浸漬、微生物處理技術、高溫還原法、礦物化技術等。其中置換電解技術操作程序復雜,會牽涉到多次的浸漬、過濾、逆洗及置換等步驟,而且重金屬污泥組成的變化會影響技術的適用性。氨浸法雖然對部分金屬(如銅、鎳、鋅)具有選擇性浸出的優點,但是浸出速率較慢及氨水臭味是該技術的**缺點,因此以該技術對重金屬污泥進行資源化時須注意氨水臭味對周遭環境的影響,另外,氨浸后的廢渣難以處理,易產生二次污染。以微生物技術對高濃度重金屬污泥進行資源回收的案例較少見,目前大多應用在下水道污泥或低濃度廢水的重金屬去除方面,且反應速率較其它回收處理技術慢。重金屬污泥礦化技術目前在相關研究及商業化操作并不多見,屬于剛起步的資源化技術,該技術系著眼于重金屬污泥組成與含量本就與礦產相同,因此如能使礦物特性突顯即可利用已成熟的分選及冶煉技術將金屬資源回收,由于該技術剛剛起步,若要商業化還須進一步發展。高溫還原法處理重金屬污泥有回收金屬資源、產生無害爐渣、流程短等好處,但是設備投資成本較高,若污泥中含有易揮發重金屬,則須以污染防治設備進行監控,以避免二次污染的發生。

由上述分析可見,對含銅污泥綜合利用采取高溫還原工藝雖然設備投資成本較高,但其對重金屬回收率高,爐渣可回收利用,產生的煙氣如果采取有效的治理措施可防止對環境的污染。因此該技術綜合效益更好,競爭力更強,可實現資源的綜合利用。

2 含銅電鍍污泥的來源及組成

含銅電鍍污泥主要來自金屬表面處理、印刷電路板業、電鍍業、電池制造業及電線電纜業廢水處理過程中產生的重金屬污泥。進廠含水率約為75%,銅泥中主要成分為銅、鎳等金屬類及石英等,其典型化學成分見表l。

表1含銅電鍍污泥主要化學成分

| 元素 | Cu | Fe | SiO2 | CaO | Na | Zn | S | Ni | Cr | H2O |

| 含量(%) | 9-15 | 22 | 24 | 8 | 2 | 2.5 | 1.3 | 0.5 | 0.5 | 25 |

注:(含水25%的干基)

3 含銅電鍍污泥的回收利用

3.1 高溫熔煉回收工藝

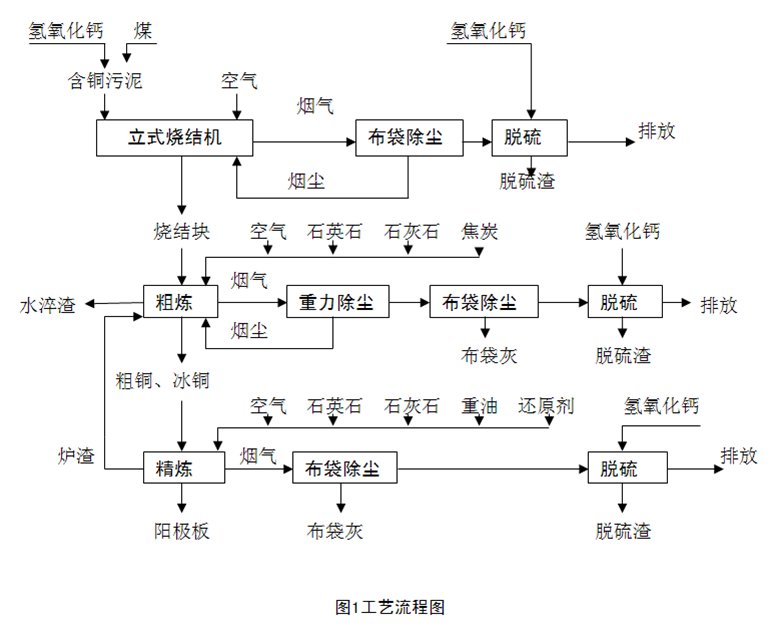

含銅污泥送入立式燒結機,由無煙煤提供熱源,經1000℃左右的焙燒及預還原,形成燒結塊,然后進入熔煉爐熔煉,鐵、石英等雜質進入爐渣被分離出來,得到銅含量大于81%的粗銅與銅含量約為40%的冰銅,粗銅與冰銅經回轉精煉爐除去大部分氧和其它雜質后鑄成含銅量大于98.5%陽極銅板。項目整個工藝流程見圖l。

3.2含銅電鍍污泥的預處理

3.2.1預處理工藝

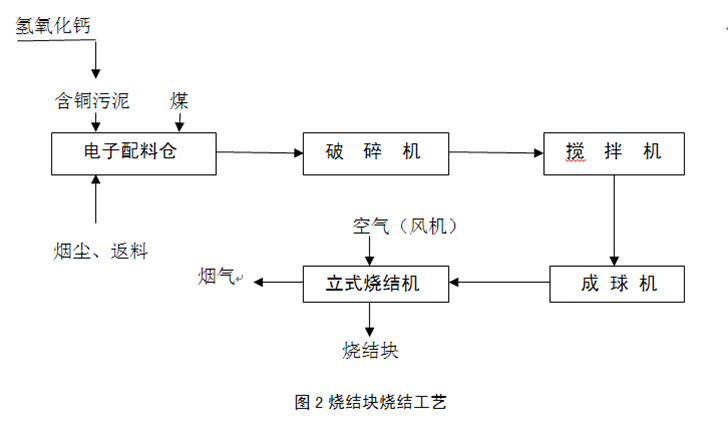

由于含銅電鍍污泥的含水量較高,粒度很細,為了保證熔煉爐內溫度,增加爐料的透氣性,提高其床能率,原來采用的是經回轉烘干機使含銅污泥的含水率降低到25%左右,再送到特制的制磚機中添加少量石灰后壓制成具有一定強度和粒度的磚形物料,作為熔煉爐的爐料。其缺點是能耗高,熔煉爐的產能低;現采用**工藝,用立式燒結機進行焙燒、預還原技術,其方法是:將這部分含銅污泥添加少量石灰與無煙煤粉按比例混合攪拌均勻,經成球設備成球后,進入立式燒結機在1000℃下焙燒、預還原形成燒結塊。燒結機出口煙氣≤200℃;燒結塊出料溫度≤100℃。燒結塊作為熔煉爐的爐料。燒結塊燒結工藝見圖2。

3.2.1污染治理措施

燒結機產生的煙氣經過布袋除塵器除塵與濕法脫硫后,經煙囪達標排放。布袋除塵器收集的煙塵含有被煙氣帶出的部分重金屬污泥,與燒結塊篩下的碎料(返料)返回配料倉,成球后入燒結機。

3.3粗煉

3.3.1粗煉工藝

燒結塊入熔煉爐,加入焦炭與造渣劑石英石和石灰石,焦炭燃燒放出的熱量足以使爐料熔化,并使熔體過熱,同時形成一定的還原氣氛,使銅及其它金屬氧化物還原,得到銅含量大于81%的粗銅與銅含量約為40%的冰銅。具體反應過程為:

在高溫作用下,高溫還原物料中的銅發生氧化,形成Cu20,由于銅對硫的親和力大于鐵對硫的親和力,所以在高溫還原過程中,產出的Cu20被爐料中的FeS硫化成Cu2S。還原過程中產生的FeO將與爐料中的Si02及CaO等造渣物質形成爐渣,含銅率小于0.4%。由于冰銅與爐渣實際上不相互溶解,并且兩者比重相差較大,從而可較好地分離,從而得到冰銅產品。該過程的主要反應式如下:

Cu20+FeS=Cu2S+FeO

Cu2S+FeS=Cu2S·FeS

熔煉爐以焦炭為燃料,爐膛內溫度高達1250~1300℃。高溫下,污泥中的銅鹽等重金屬鹽分解為氧化物,這些氧化物和一氧化碳接觸還原為單質銅和其它重金屬,由于爐溫高達1200℃以上,銅在爐底呈液態,定期將爐內的銅等重金屬放出成型,可得到以銅為主,同時含有其它重金屬的產品。該過程的主要反應式如下:

C+O2=C02

CO2+C=2CO

2CuO+CO=Cu2O+CO2

Cu2O+CO=2Cu+CO2

3.3.2污染治理措施

從熔煉爐排出的煙氣,進入尾氣處理系統,經冷卻后煙氣溫度降至150℃以下,再經重力沉降室、布袋除塵器、脫硫的聯合處理,去除其中的重金屬煙塵、SO2后,*后經引風機和煙囪達標排放。布袋除塵器收集下來的主要含次氧化鋅的集塵灰,外賣給相關氧化鋅回收廠家。熔煉爐渣經水冷卻后,形成玻璃體粒化水淬渣,重金屬均固溶于玻璃體中,具有極好的安定性,主要成分是輕質的硅酸鹽類無機物,重金屬的浸出濃度遠低于毒性鑒別標準,可用作建筑輔材或造船廠的除銹材料。

3.4精煉

3.4.1精煉工藝

粗銅與冰銅精煉采用近代較普遍的回轉式精煉爐精煉得到含銅量大于98.5%的陽極銅板,作為產品外銷。火法精煉主要由氧化和還原兩個操作環節構成。銅中有害雜質除去的程度主要取決于氧化過程,而銅中氧的排除程度則決定于還原過程。氧化過程:在氧化過程中,首先是銅的氧化:

4Cu+02=2Cu20

生成的Cu20溶解于銅液,并與銅液中雜質發生反應,使雜質氧化:

Cu2O+Me=2Cu+MeO

在操作溫度1373—1523K條件下,Cu2O的濃度越大,雜質金屬Me的濃度就越小。為了迅速完全地除去銅中的雜質,氧化期間溫度以1373~1423K為宜,此時Cu2O的飽和濃度為6%~8%。為了減少銅的損失和提高過程效率,加入溶劑石英砂,使各種雜質生成硅酸鉛等造渣除去。脫硫是在氧化精煉*后進行,氧化除雜質金屬結束,立即就會發生劇烈的相互反應,放出SO2:

CuS+2Cu2O=6Cu+SO2

這時銅水出現沸騰現象,稱為“銅雨”。除硫結束就開始了還原操作過程。還原過程:還原過程主要是還原Cu2O,還原劑分解產出的H2、CO等使Cu2O還原,反應為:

Cu2O+H2=2Cu+H20

Cu20+CO=2Cu+C02

Cu20+C=2Cu+CO

4Cu20+CH4=8Cu+C02+2H20

還原過程的終點控制十分重要,一般以達到銅中含氧0.03%~0.05%(或0.3%~0.5%Cu20)為限。

3.4.2污染治理措施

從回轉爐爐尾排出的煙氣,進入尾氣處理系統,經水冷后煙氣溫度降至150℃以下,再經布袋除塵器、濕法脫硫的聯合處理,去除其中的重金屬煙塵、S02后,*后經引風機經煙囪排空,煙氣中污染物均能達標排放。爐門排放的煙塵通過上方的集氣罩收集后與精煉爐渣一起至熔煉爐熔煉。主要含次氧化鋅的布袋灰,送相關廠家回收鋅。回轉爐渣含有19%左右的銅,自然放冷后,返回熔煉爐熔煉。脫硫渣外賣水泥廠作原料。

4 結論

(1)含銅電鍍污泥綜合利用采取的高溫熔煉工藝雖然設備投資成本較高,但其對銅回收率達到95%以上,回收方法及工藝流程簡單,可操作行強,技術可行。經多家企業實際使用,采用立式燒結機比回轉式烘干機及制磚處理工藝,總處理成本下降了30~40%左右。

(2)銅屬于****資源,近年我國對銅原材料的需求不斷增長,生產銅的經濟效益明顯,一般在2年左右可收回投資,該工藝在經濟上可行。

(3)該工藝產生的爐渣中重金屬的浸出濃度遠低于毒性鑒別標準,可用作建筑輔材或造船廠的除銹材料,不會造成二次污染。

(4)產生的煙氣采取有效的治理措施可防止對環境的污染,同時收集下來的煙塵得到了綜合利用,進一步回收了有用資源。過程無廢水排放。

(5)該工藝對于含銅電鍍污泥進行資源化回收,化害為利,變廢為寶,具有明顯的環境效益、經濟效益與社會效益。