粉體行業在線展覽

粉體行業在線展覽

PE型原子層沉積鍍膜設備

面議

PE型原子層沉積鍍膜設備

1278

一、設備概述:

PE-ALD等離子體增強原子層沉積系統是專門為特殊應用領域的科學研究與工業開發用戶而設計的單片沉積系統,系統電氣完全符合CE標準;該系統擴展了普通原子層沉積系統對前驅體源的選擇范圍、提高薄膜沉積速率和降低沉積溫度,廣泛應用于對溫度敏感材料和柔性襯底上薄膜的沉積。

此系統包含用于原子層沉積的3路前驅體源、4通道質量流量計控制系統、各部件加熱器系統、精密控溫樣品臺系統等。該管式爐系統為熱壁反應室工藝,它的主要優勢是在反應室側壁上所淀積的也都是高品質的ALD薄膜,熱壁反應室設備往往能阻止薄膜的早期剝離,由于從加熱的側壁脫附的反應源流量較高,從而加速了對反應空間的清潔。

此套設備可作為單獨的CVD、PECVD、ALD、PEALD使用。搭建等離子增強原子層沉+化學氣相沉積系統(PE-ALD-CVD),用于生長各類材料。

二、技術指標:

1. 控制閥門動作等整套系統采用PLC觸摸屏控制;

2. 基片加熱溫度:室溫~1000℃,升溫速率10℃/min,控制精度±1℃,可自動左右移動實現快速升降溫,移動速度可調實現階梯鍍膜。

3. 前驅體輸運系統:標準3路前驅體管路,可選配;

4. 前驅體預熱溫度:室溫~1000℃,控制精度±1℃;

5. 源瓶/氣體管道加熱溫度:室溫~200℃,控制精度±1℃;

6. ALD閥Swagelok快速高溫ALD專用閥(*小可在10ms完成閥門的開啟或關閉);

7. 管內真空<10Pa,可自動平衡管內真空度;

8. 載氣系統N2或者Ar;

9. 生長模式:高速沉積模式和停留生長模式;

10. 等離子體源:300W;

11. 可選購氣液混合裝置,用于CVD系統,可選購恒溫控制模塊;

12. 電源 50-60Hz, 220V/5Kw交流電源

三、可沉積薄膜種類舉例:

單 質:Co, Cu, Ta, Ti, W, Ge, Pt, Ru, Ni, Fe…

氮化物:TiN, SiN, AlN, TaN, ZrN, HfN, WN …

氧化物:TiO2, HfO2, SiO2, ZnO, ZrO2, Al2O3, La2O3, SnO2…

其它化合物:GaAs, AlP, InP, GaP, InAs, LaHfxOy,

SrTiO3,SrTaO6…

四、ALD的應用:

高K柵氧化層,存儲容性電介質,銅互連中高深寬比擴散阻擋層,OLED無針孔鈍化層,MEMS的高均勻鍍膜,納米多孔結構鍍膜,特種光纖摻雜,太陽能電池,平板顯示器,光學薄膜,其它各類特殊結構納米薄膜。

操作模式又分為連續流運行模式,即載氣、前體源脈沖、真空泵不斷,實現連續周期式鍍膜和前體源脈沖、截止閥、真空泵關閉經過特定時間確保前體源可以通過樣品擴散在開啟實現周期式鍍膜兩種模式。

通常只有當高寬比用于幾何圖形> 1:10,(孔直徑100納米和1000納米深度)才會采用后一種模式。作為一個建議,1:30縱橫比可以用5秒擴散時間,而氣凝膠或其他高表面積、高縱橫比的樣品需要更長的時間,甚至到60秒或是更長時間。

以ALD沉積氧化鋁為例:

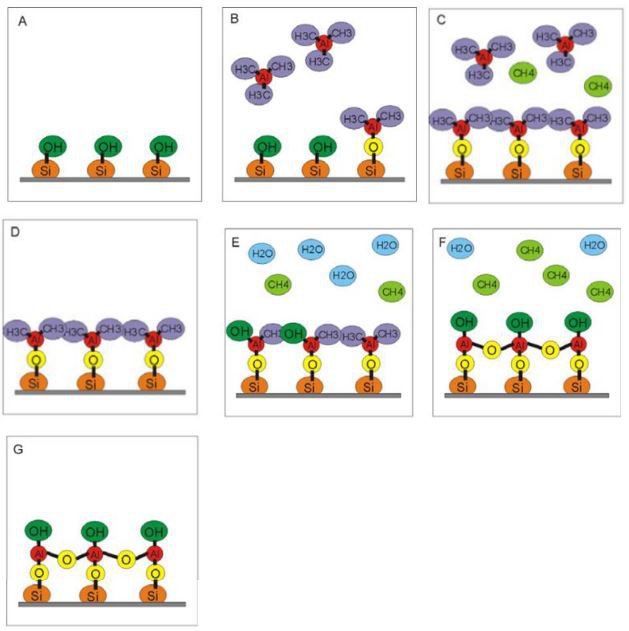

A、氧化鋁形成原理如下圖所示:

1、以三甲基鋁(TMA)和水為反應源,在3寸Si襯底上ALD生長的Al2O3薄膜;

2、p-Si作為沉積基片,并在實驗前對硅片表面進行了氫氟酸酸洗,目的是除去附著在其表面的污染物和自然氧化層;

3、三甲基鋁(TMA)室溫下為液態,我們將其置于20°C恒溫水浴槽內,使其保持恒定的飽和蒸汽壓,在壓差的作用下進入真空腔室。

B、ALD實驗步驟舉例:

以下5步連續的沉積步驟組成了1個完整的沉積周期,一個周期大概0.11nm,本次按照100個周期=11nm厚度:

1. 開啟設備總電源,準備好動力氣源和載氣氣源,放入樣品,在自動化界面輸入各參與實驗閥門參數、設定參與反應流量計參數、設定各加熱器參數、設定真空系統參數,啟動即可;

2. 單體TMA由高純度的Ar攜帶進入反應室,載氣流量10sccm,在基片表面完成化學吸附反應,時間為0.05s;

3. Ar吹洗多余單體,流量60 sccm,吹洗時間為20s;

4. 將氧化性氣體氧氣輸入沉積室,時間為0.05s,和之前吸附的TMA單體進行化學反應,生成氧化鋁薄膜;

5. Ar吹洗多余的氧氣和反應副產物,流量60 sccm,吹洗時間20s;

設置成自動模式下,設置好沉積周期,系統可以自動重復以上步驟,直至周期完成,系統停止。(以上通氣時間均為參考值,實際使用需要根據實驗條件適當調整)

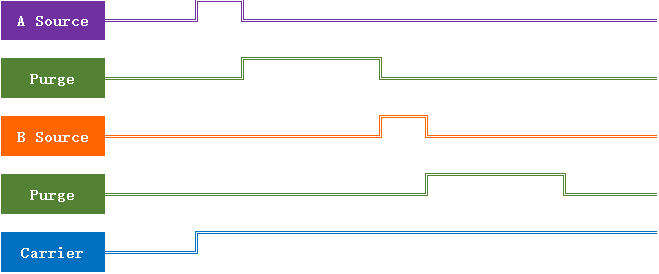

ALD Precursor 通入石英腔內的脈沖序列如下圖所示:

A Source為單體TMA,B Source為氧化性氣體,Purge和Carrier均為Ar。

PE-ALD(等離子體增強原子層沉積):

PE-ALD(等離子體增強原子層沉積):

此工藝可取消ALD原子層淀積中的一個步驟,從而進一步縮短生產周期。

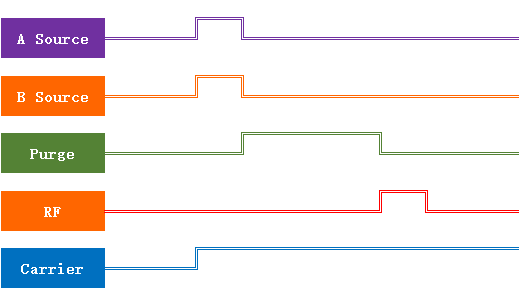

PE-ALD過程中,在淀積溫度下互不發生反應的互補反應源在同一時間被引入到石英腔內(引入方式、時間和流量大小可參考上述ALD工藝),然后反應源關閉并凈化反應室(通入氬氣吹洗),接著施加一個直接的等離子脈沖,這個等離子體環境產生高活性自由基并與吸附于襯底的反應物反應形成原子層。關閉等離子可迅速清除活性自由基源,反應室中一直流過的清潔氣體將清除過剩自由基和反應副產物。循環周期和引入反應源的相關參數均可以預先設置在系統中,實現自動運行。

PE-ALD Precursor 通入石英腔內的脈沖序列如下圖所示:

除了較高的生長速度和較短的周期時間,PE-ALD薄膜表現出比傳統的原子層淀積薄膜更高的密度和更高的擊穿電壓。該技術已經在多個應用中取得了發展,如DRAM、MIM和eDRAM電介質薄膜。

除了較高的生長速度和較短的周期時間,PE-ALD薄膜表現出比傳統的原子層淀積薄膜更高的密度和更高的擊穿電壓。該技術已經在多個應用中取得了發展,如DRAM、MIM和eDRAM電介質薄膜。

五、PE-ALD主要特點:

1. 氣體預熱——增加前端氣體預熱區,沉積速度更快,成膜效果更好;

2. AIO控制系統——加熱控制、等離子射頻控制、氣體流量控制、真空系統控制集中于一個7英寸觸摸屏進行統一集中調節和操控,協調控制;

3. 管內壓力自動平衡——管內壓力實時監測,自動平衡管內壓力。

4. 智能氣路通斷——每路氣體均可定時通斷,省時省力;

5. 射頻功率和開關定時控制——預先設定好功率的大小和打開與關閉的時間,自動運行;

6. 爐膛移動速度可調——根據實驗要求,用戶可設定爐膛左右移動的速度可距離;

7. 整機結構融為一體——移動方便,避免分散組裝的困擾

加熱爐部分 | |||

1 | 爐膛模式 | 開啟式爐膛 | |

2 | 顯示模式 | 7英寸觸摸屏 | |

3 | 極限溫度 | 1200℃ | |

4 | 工作溫度 | ≤1150℃ | |

5 | 升溫速率 | 建議10℃/Min Max:30℃/Min | |

6 | 加熱溫區 | 單溫區/雙溫區 | |

7 | 單溫區長度 | 200 mm | |

8 | 爐管規格 | 60*1150 mm | |

9 | 控溫精度 | ±1℃ | |

10 | 密封方式 | 快速法蘭密封 | |

11 | 溫度曲線 | 30段"時間—溫度曲線"任意可設 | |

12 | 預存曲線 | 可預存15條溫度曲線 | |

13 | 超溫報警 | 有 | |

14 | 過流保護 | 有 | |

15 | 斷偶提示 | 有 | |

16 | 測溫元件 | K型熱電偶 | |

17 | 爐膛材料 | 氧化鋁纖維 | |

18 | 外形尺寸 | 800*560*1500MM | |

射頻電源功率 | |||

1 | 信號頻率 | 13.56 MHz±0.005% | |

2 | 功率輸出范圍 | 5W-300W | |

3 | 功率穩定度 | ±0.1% | |

4 | 諧波分量 | ≤-50dbc | |

5 | 供電電壓 | 單相交流(187V-253V) 頻率50/60HZ | |

6 | 整機效率 | >=70% | |

7 | 功率因素 | >=90% | |

8 | 冷卻方式 | 強制風冷 | |

真空部分 | |||

1 | 工作電電壓 | 220V±10% 50~60HZ | |

2 | 功率 | 500W | |

3 | 抽氣速率 | 6L/s | |

4 | 進氣口口徑 | KF25 | |

5 | 排氣口口徑 | KF25 | |

6 | 轉速 | 1450rpm | |

7 | 噪音 | 55dB | |

8 | 極限真空 | 4X10-2Pa | |

氣路系統(標配2路普通質量流量計,更精準的可選配) | |||

1 | 1,2氣路采用DB07K系列 | ||

準確度:±1.5% | |||

重復精度:±0.2% | |||

響應時間:氣特性:1~4 Sec,電特性:10 Sec | |||

工作壓差范圍:0.1~0.5 MPa | |||

2 | 3路采用高精度CS200系列 | ||

準確度:±0.35%FS ±1.0%SP | |||

線性:±0.5%FS | |||

重復精度:±0.2%FS | |||

響應時間:氣特性:1Sec | |||

整機系統特色 | |||

1 | 正壓測量 | -100Kpa---100Kpa | |

2 | 真空測量 | 10-2Pa ~100Kpa(支持Ar測量) | |

3 | 正壓保護 | 支持 | |

4 | 壓力恒定 | 支持 | |

5 | 智能氣路 | 支持 | |

6 | 氣路定時 | 支持 | |

7 | 射頻工作時間設定 | 支持 | |

8 | 移動速度調節 | 支持 | |

9 | 系統真空度 | 4.8×10-1Pa | |